在全球制造业的舞台上,我国正凭借3D打印技术的规模化、工程化应用傲然屹立于世界前沿,并领导着该领域相关技术的发展潮流。当首飞的新型战机翱翔天际,其内部批量装载的3D打印零部件无疑是我国科技实力的有力彰显。

科研团队耗时8个月,精心撰写800多页实验报告,以严谨的态度对零件、材料和工艺进行严谨验证,用完整的性能数据证明3D打印零件研发成果可靠后,才将新研制的零件初次装载在飞机,使我国成为这一领域的先驱者。

从飞机关键的叶片、散热器、进气口,到看似小巧的羽毛球,再到大型且复杂的发动机中介机匣,3D打印技术以其独特、强大的功能突破了传统制造工艺的局限,将一个个精妙绝伦的零部件精确塑造。在第十五届中国航展上,很多传统工艺制作难度很高的零部件,如今借助3D打印技术得以完美呈现,令人惊叹不已。

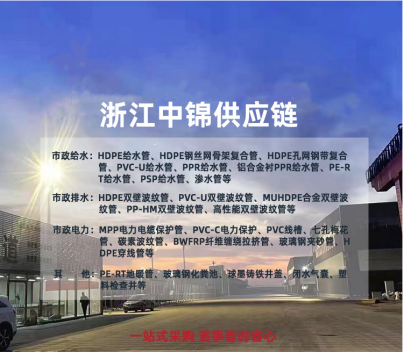

而在3D打印技术蓬勃发展的背后,3D打印手套箱默默发挥着极为关键的作用。在3D打印材料的研发与制备环节,3D打印手套箱犹如一座坚实的堡垒,为其营造出理想的气氛环境。

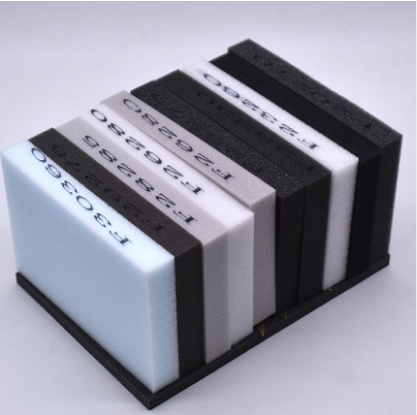

许多用于3D打印的金属粉末,如钛合金粉末等,以及特殊的聚合物材料,对环境中的氧气、水分和杂质极为敏感。哪怕是微量的氧气或水分,都可能导致材料性能的改变,影响3D打印的质量与精度。3D打印手套箱通过其先进的气体净化系统,持续不断地循环过滤,高效去除箱内气体中的氧气、水蒸气和各类有机气体等活性物质,将箱内环境的氧气和水分含量控制在极低水平。

在这样的超纯环境中,3D打印材料能够在制备和存储过程中保持极高的稳定性和纯度。科研人员可以在手套箱内安心地进行材料的配比、混合与处理,不必担忧外界环境因素的干扰。这不仅提高了3D打印材料的质量,也为后续的3D打印工艺提供了可靠的基础。同时,3D打印手套箱还为一些对环境要求苛刻的 3D打印后处理工序提供了保障,例如某些特殊材料打印后的高温退火处理,在手套箱内进行可有效防止氧化和污染,进一步提升零部件的性能。

可以说,手套箱虽不直接参与3D打印的成型过程,但却以其良好的气氛环境控制能力,为3D打印技术在我国航空航天等制造领域的应用立下了汗马功劳,成为推动我国制造业创新升级不可或缺的幕后英雄。